Muitas indústrias já utilizam o OEE como indicador central para acompanhar eficiência, reduzir perdas e melhorar o desempenho do chão de fábrica. No entanto, quando a operação trabalha com diferentes SKUs, linhas flexíveis, setups frequentes ou variações de mix produtivo, variações na velocidade de cada produto, surge uma dúvida comum: qual a melhor maneira para calcular OEE para múltiplos produtos?.

Esse desafio está cada vez mais presente na indústria moderna, especialmente em fábricas que trabalham sob demanda, com lotes menores ou com grande variação de especificações. Por isso, entender como ajustar o OEE para diferentes realidades é essencial para uma gestão orientada a dados que reflita o desempenho real da operação.

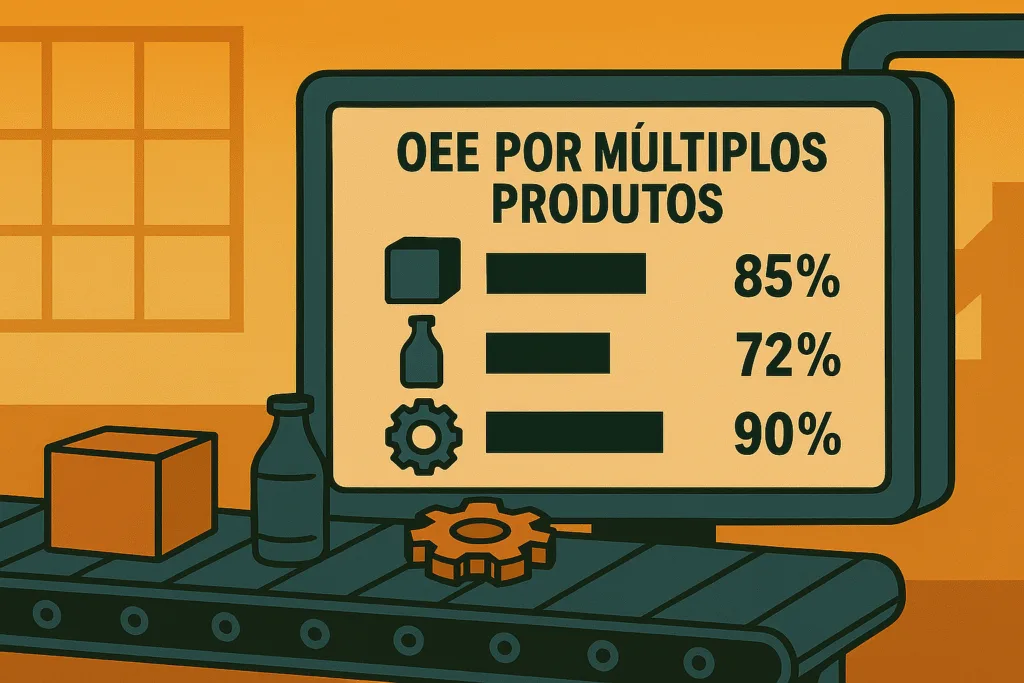

Neste artigo, vamos discutir como calcular OEE para múltiplos produtos, quais erros evitar, como padronizar sua análise e como transformar esse indicador em uma ferramenta consistente para a tomada de decisão.

Por que calcular OEE para múltiplos produtos exige atenção especial?

Quando a indústria produz apenas um SKU, o cálculo do OEE é relativamente simples. A máquina tem um único ritmo ideal e uma única lógica de qualidade, o que facilita a análise. No entanto, quando a linha troca frequentemente de produto, vários fatores mudam:

- tempo de ciclo

- variação de setups

- velocidade nominal diferente

- limites de tolerância distintos

- curvas de aprendizagem

- requisitos de embalagem ou inspeção

Por isso, calcular OEE para múltiplos produtos exige um modelo de análise que considere essas diferenças. Todo modelo pode trazer alguma distorção quando se mistura produtos com características diversas como mencionado anteriormente.

O objetivo, então, é medir a eficiência da linha levando em conta a realidade de cada produto, sem penalizar a operação por variações naturais do mix produtivo. Um ponto importante para a empresa é conceitualmente entender: “O que é ser eficiente? O que representa um processo produtivo eficiente?”

Taiichi Ono, engenheiro japonês, criador do TPS (Toyota Production System), sistema este que depois veio ser a base do Lean Manufacturing dizia: “O objetivo da Toyota era reduzir o tempo que um cliente levava para fazer um pedido até que o dinheiro fosse coletado pela empresa”. Portanto, reduzir tempos para que o produto na ponta esteja na mão do cliente e a empresa tenha faturado o mesmo. Para ele, portanto, falar em eficiência deveria considerar o produto pronto e a empresa faturando.

Considerações para calcular OEE para múltiplos produtos

Para entender como calcular OEE para múltiplos produtos, é preciso, portanto, seguir três etapas fundamentais: padronizar dados, definir tempos ideais por produto e consolidar resultados de forma proporcional.

1. Defina os tempos de ciclo ideais para cada produto

Cada SKU possui características únicas. Por isso, a primeira etapa é criar um catálogo atualizado com:

- tempo de ciclo ideal por unidade

- capacidade nominal da linha para cada produto

- velocidade máxima recomendada pelo fabricante

Esses parâmetros garantem que o cálculo de performance seja justo, já que comparar itens diferentes sem essas referências levaria a distorções.

2. Calcule o OEE individual de cada produto produzido no período

Para cada SKU, o cálculo continua seguindo os três componentes tradicionais do OEE:

Disponibilidade

Refere-se ao quanto do tempo planejado a linha ficou realmente disponível, considerando setups e paradas.

Performance

Avalia se o produto foi fabricado no ritmo ideal para aquele modelo específico.

Qualidade

Mede o percentual de itens bons em relação ao total produzido.

Ao calcular o OEE individual, você evita misturar produtos com velocidades diferentes e também consegue validar se o agregado reflete o que aconteceu nos OEEs individuais. Embora no cálculo consolidado de OEE de múltiplos produtos você não precisa calculá-los individualmente, é importante ter os dados individuais para poder utilizar um modelo de consolidação.

3. Consolide o OEE total usando ponderação por tempo ou volume

Agora que cada OEE individual foi calculado, é necessário, assim, consolidar os resultados. No geral existem dois conceitos para fazer isso:

Ponderação por tempo (na performance)

Usa como base o tempo em que cada produto esteve em produção.

Produtos que ocupam mais tempo têm maior peso no OEE total.

Ponderação por volume (na performance)

Considera a quantidade produzida de cada SKU.

Produtos de maior volume e mais rápidos têm maior peso no OEE total.

A escolha entre tempo ou volume depende do objetivo da análise: Se o foco é produtividade da linha, a ponderação por tempo parece ser uma escolha interessante. No entanto, se o foco é eficiência do mix, a ponderação por volume pode ser mais útil.

Erros comuns ao calcular OEE em operações com vários SKUs

Aprender como calcular OEE para múltiplos produtos também significa evitar os erros mais frequentes. Entre eles:

- ignorar o impacto dos setups

- comparar diretamente SKUs que exigem velocidades diferentes

- misturar produções pequenas e grandes sem ponderação

- ajustar o cálculo para caber no resultado desejado

- desconsiderar perdas durante trocas de ferramenta

- não verificar se há distorções no modelo que descolam da eficiência real na fábrica

Esses erros podem levar a conclusões equivocadas, dificultando o diagnóstico real da fábrica.

Como usar o OEE em ambientes com grande variação de mix

Um ponto importante sobre o OEE para grande variação de mix com velocidades distintas é que qualquer modelo de cálculo (seja ponderado por tempo ou ponderado por produto) sempre vaitrazer algum tipo de distorção. O importante é identificarse o OEE calculado reflete a eficiência da sua empresa. Depois de calcular o OEE e partindo do princípio que o modelo escolhido reflete, de fato, a eficiência, é possível, então, usar esse indicador para otimizar processos importantes, como:

- planejamento de produção

- análise de gargalos por SKU

- priorização de investimentos

- definição de ritmo ideal por linha

- identificação de produtos com maior impacto nas perdas

Assim, quando a gestão passa a observar o OEE por produto e também de forma consolidada, fica muito mais fácil tomar decisões estratégicas que realmente reduzem custos e melhoram o uso da capacidade instalada.

Conclusão:

Então, entender como calcular OEE para múltiplos produtos é um passo fundamental para qualquer indústria que trabalha com variação de mix ou que deseja alcançar um nível mais avançado de maturidade operacional.

Fazendo uma analogia, têm-se que o OEE quebrado por produto é um bom GPS, mesmo com um mix de produtos variados, pois qualquer modelo de cálculo aplicado levará ao mesmo resultado. Porém, ao mesclar um mix de produtos variados, as próprias distorções de cada modelo agregado podem tornar o OEE mesclado mais parecido com uma bússola, ao invés de um GPS.

O mais importante é que ele continue fiel ao que, de fato, acontece na fábrica, para que ele continue, mesmo que mais impreciso, sendo um bom “instrumento de navegação” (indicador de eficiência confiável). Para tanto a escolha do modelo é importante e análise constante de possíveis distorções deve ser sempre considerada conforme novas máquinas, linhas e mix de produtos vão surgindo na fábrica.

E quando esse acompanhamento acontece em tempo real por meio de um sistema MES, como o LiveMES, a análise se torna ainda mais poderosa. A fábrica passa a enxergar perdas, gargalos e variações no exato momento em que acontecem, o que permite agir rápido e garantir melhoria contínua.