O que é Capacidade Produtiva?

Capacidade produtiva é a quantidade máxima de produtos ou serviços que uma operação industrial pode gerar dentro de um determinado período, considerando os recursos disponíveis como máquinas, pessoas, turnos e matérias-primas.

Ela é essencial para entender até onde sua produção pode ir sem comprometer prazos, qualidade ou custos.

Capacidade instalada x capacidade real

- Capacidade instalada: é o potencial teórico máximo de produção, considerando que tudo funciona 100% do tempo.

- Capacidade real (ou efetiva): é o que realmente se consegue produzir, levando em conta paradas, perdas, setup, manutenção e outros fatores do dia a dia industrial.

Por que medir a capacidade produtiva é essencial?

Quando você entende a capacidade produtiva da sua operação, pode tomar decisões mais inteligentes e estratégicas, como:

- Planejar turnos e recursos com maior precisão

- Identificar gargalos que impactam a produtividade

- Dimensionar investimentos em máquinas ou automação

- Reduzir desperdícios e melhorar prazos de entrega

Ligação direta com OEE, TEEP e eficiência industrial

Capacidade produtiva anda de mãos dadas com indicadores como:

- OEE (Overall Equipment Effectiveness): mede a eficiência global do equipamento.

- TEEP (Total Effective Equipment Performance): considera também os tempos não programados, ajudando a estimar o real potencial de produção.

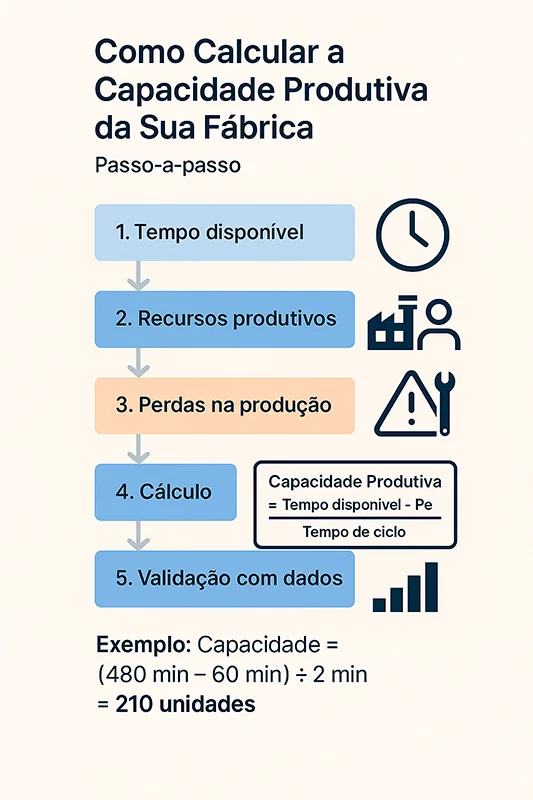

Como calcular a capacidade produtiva: passo a passo

A seguir, você confere uma abordagem prática para estimar a capacidade produtiva da sua fábrica ou linha de produção.

1. Defina o tempo disponível

Comece levantando o tempo total disponível para produção no período desejado (dia, semana ou mês). Exemplo:

- 3 turnos de 8h por dia = 24h/dia

- 5 dias por semana = 120h/semana

2. Mapeie recursos e unidades produtivas

Considere:

- Quantas máquinas ou células produtivas estão operacionais

- Quantas pessoas estão alocadas por turno

- Quais produtos são fabricados e seus tempos de ciclo

3. Subtraia as perdas

Deduzir:

- Tempo médio de setup

- Paradas programadas (manutenção, troca de ferramentas)

- Paradas não programadas (quebras, falta de matéria-prima)

- Refugos e retrabalhos

4. Aplique a fórmula

Capacidade Produtiva = (Tempo disponível – Perdas) / Tempo de ciclo

Exemplo:

- Tempo disponível: 480 minutos

- Perdas totais: 60 minutos

- Tempo de ciclo: 2 minutos/unidade

Capacidade produtiva = (480 – 60) / 2 = 210 unidades por turno

5. Valide com dados históricos

Compare com os dados reais de produção (semanas anteriores). Se houver grande discrepância, reveja os tempos considerados.

Principais métricas de capacidade produtiva

Além da capacidade total, outras métricas ajudam a avaliar e melhorar a produção:

Eficiência operacional (OEE)

Mostra o quanto da capacidade está sendo aproveitada de forma eficaz, considerando disponibilidade, performance e qualidade.

Taxa de utilização

Percentual do tempo em que a máquina está efetivamente produzindo em relação ao tempo disponível.

Capacidade ociosa

Indica o quanto do potencial produtivo está sendo desperdiçado.

Tempo de ciclo ideal x real

Ajuda a identificar variações e desperdícios em processos repetitivos.

Como o LiveMES ajuda a aumentar a capacidade produtiva

Com um sistema mes como o LiveMES, é possível automatizar a coleta de dados e obter visibilidade completa da produção em tempo real, tornando o cálculo da capacidade produtiva algo contínuo e confiável.

Destaques do LiveMES:

- Coleta automática de dados de máquina

- Visualização de indicadores como OEE, perdas, ciclos e paradas

- Dashboards com KPIs de capacidade e eficiência

- Identificação de gargalos e desvios em tempo real

- Rastreabilidade completa dos turnos e ordens de produção

Com esses dados em mãos, gestores industriais conseguem agir mais rápido, corrigir desvios e aumentar a produtividade, sem a necessidade de investimentos imediatos em novos equipamentos.

Conclusão: transforme métricas em produtividade real

Entender e calcular a capacidade produtiva é um passo essencial para qualquer indústria que busca crescer de forma sustentável. Com as ferramentas certas (como o LiveMES) você consegue transformar dados em ações concretas para:

Tomar decisões mais assertivas

Reduzir perdas

Melhorar eficiência

Aumentar a produção